مخزن تحت فشار چیست و فیلم مراحل مونتاژ آن

مخازن تحت فشار بیشتر توسط کارخانجات بزرگ مانند ماشین سازی اراک و شرکت صنایع آذرآب تولید میشود. در مراحل ساخت مخزن تحت فشار از دستگاهی مختلفی استفاده میشود که چند نمونه از این دستگاهها توسط شرکت ماشین سازی راهور صنعت زاگرس تولید میشود و عبارت است از :

- روتاتور مخزن

- دستگاه جوش دروازه ای

- گرداننده خود تنظیم

- دستگاه پوزیشنر جوشکاری

- بوم و ستون جوشکاری

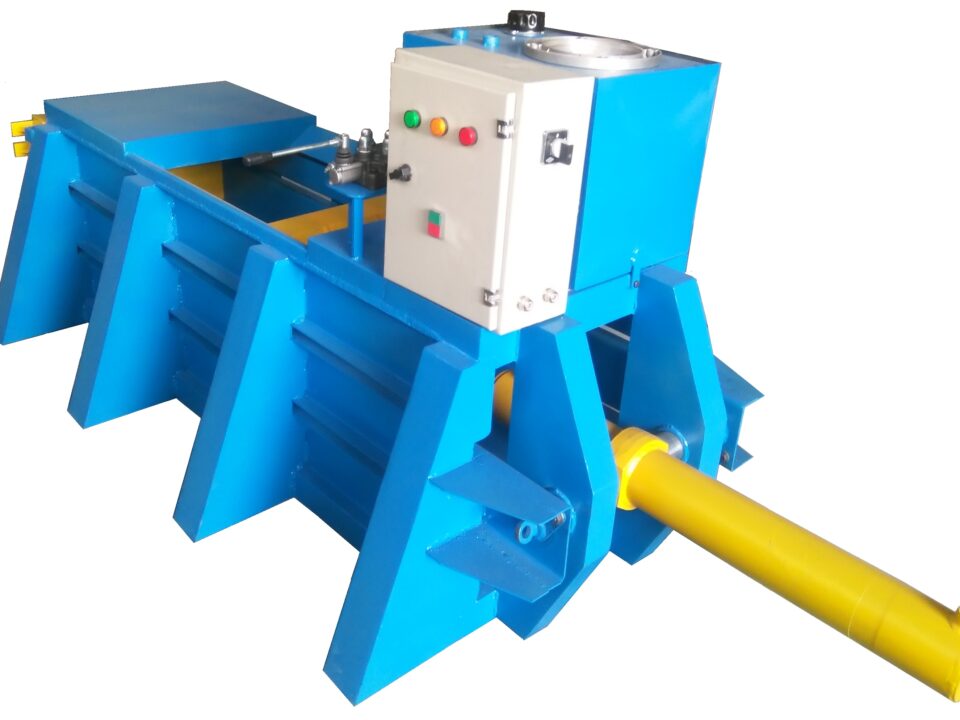

- پرس هیدرولیک

فیلم مراحل ساخت مخزن تحت فشار

اصطلاح “مخزن تحت فشار” به طور مفهومی نشان دهنده انواع سیستمهایی است که هدف آنها محدود کردن مقدار زیادی مایع یا گاز در یک منطقه مشخص با فشار ثابت است.

از مخازن تحت فشار میتوان برای اهداف مختلف در صنایع مختلف استفاده کرد، بنابراین آنها یک عنصر اساسی هستند که نقش بسیار مهمی در کل سیستم های فرآیندی دارند.

با توجه به هدف و ذات مخازن تحت فشار، فرآیندهای تولید و عملکرد آنها ممکن است از نظر حیاتی خطرناک باشد، بنابراین کنترل این فرآیند با مقررات سختگیرانه بسیار مهم است.

آشنایی با مخازن تحت فشار

مخازن تحت فشار ظروف محصور شدهای هستند که برای ذخیره یا انتقال مایعات و گازها تحت فشار متفاوت از محیط اطراف خود استفاده میشوند. وقتی اصل کار در نظر گرفته شود، به نظر میرسد که این مخازن ضد نشت باید طیف وسیعی از خواص مکانیکی و شیمیایی بهبودیافته را برای مطابقت با شرایط کاربرد و ایجاد تنش در داخل ارائه دهند.

بازار جهانی مخازن تحت فشار اخیراً توسط سه صنعت اصلی شیمیایی و پتروشیمی، نفت و گاز و تولید انرژی اشغال شده است. علاوه بر این، صنایع غذایی، معدن، تصفیه آب، داروسازی، زیردریایی و زیستگاه کشتیهای فضایی نیز میتوانند به عنوان سایر صنایع سهامدار در بازار گنجانده شوند.

در اینجا صنعت غذا به عنوان یک برنامه کاربردی قابل توجه ظاهر میشود، زیرا موادی که مخازن تحت فشار از آنها ساخته شدهاند در تماس مستقیم با غذا هستند. علاوه بر این واقعیت که تولید یک مخزن تحت فشار به خودی خود چالش برانگیز است، هنگامی که تماس با غذا وجود دارد، ظروف نیز نیاز به درمان سطحی خاصی مانند الکترو پولیش یا پرداخت مکانیکی دارند، که منجر به دوام بیشتر این فرآیند میشود. نیاز به مخازن تحت فشار در صنایع غذایی از نیاز به مخلوط کردن، پردازش، ذخیره، پخت و نگهداری در غذاها و نوشیدنیها به بهترین شکل ممکن ناشی میشود.

برای این منظور، مخازن ذخیره سازی، پردازش و مخلوط کردن به طور گستردهای در کل صنعت استفاده میشود. به عنوان مثال، تجهیزات لبنیات به طور گستردهای برای تولید و ذخیره و حتی پاستوریزه کردن شیر مورد استفاده قرار میگیرد.

تنوع صنعتی به تنوع و عدم بهبود مخازن تحت فشار اشاره دارد. این بدان معناست که با استفاده از مواد مناسب در هنگام ساخت، میتوان هر دو نوع غذا مانند شکلات، شیر، کشک و مواد شیمیایی و روغنهایی مانند آمونیاک، کلر و LPG را در مخازن تحت فشار ذخیره کرد.

در بخشهای دیگر، آنها همچنین ممکن است به عنوان گیرندههای صنعتی هوای فشرده و مخازن ذخیره آب گرم خانگی ظاهر شوند.

همانطور که قبلاً ذکر شد، مخازن تحت فشار میتوانند در بسیاری از زمینهها مورد استفاده قرار گیرند، بنابراین میتوان مخازن با اندازهها و هندسههای مختلف را با توجه به نیازهای برنامه طراحی کرد. از نظر تئوری، مخازن تحت فشار میتوانند به هر شکلی تولید شوند، اما بیشترین مخازن مورد استفاده در شکل استوانه، کره و مخروط هستند.

یک طرح معمولی استوانهای با دو سر (درپوش انتهایی) است که عموماً به صورت نیمکره است. معمولاً تولید اشکال پیچیدهتر و استفاده از آنها ایمنتر است. علاوه بر پیچیدگی، محدودیتهای دیگری نیز در طراحی شکل یک مخزن تحت فشار وجود دارد. برای نشان دادن، از نظر تئوری عروق کروی تمایل به تحمل فشار بیشتری نسبت به الباقی اشکال هندسی استوانهای با ضخامت دیواره یکسان دارند، بنابراین، مخان کروی برای نگهداری گازها با فشار بیشتر استفاده میشوند. با این حال تولید یک ظرف کروی بسیار چالش برانگیزتر و گرانتر از تولید ظروف استوانهای است.

محدودیتهای طراحی مخزن تحت فشار

همانطور که قبلاً اشاره شد، مخازن تحت فشار ممکن است در طول تولید و کاربرد ذاتاً تصادفات خطرناک و حتی مرگبار ایجاد کنند، بنابراین طراحی و مراحل تولید آنها باید با در نظر گرفتن برخی مقررات به خوبی طراحی شود. قوانین ساخت مخازن تحت فشار توسط انجمن مهندسان مکانیک آمریکا ASME وضع شده است. مقررات شامل مواد، مونتاژ و جزئیات ایمنی است تا اطمینان حاصل شود که فرایند تولید نیازهای صنعتی را برآورده میکند بدون ایجاد هیچگونه وضعیت مضر. امکان بررسی الزامات طراحی یک مخزن تحت فشار در سه موضوع وجود دارد.

الزامات عملیاتی: اولین مرحله طراحی مخازن تحت فشار، شناسایی الزامات عملیاتی است که نشان دهنده شرایط کاربرد است.

فشار عملیاتی: فشار حالت ثابت و حداکثر فشار درون یک ظرف باید تعریف شود.

شرایط سیال: از آنجا که تغییر دما و خواص فیزیکی و شیمیایی سیال میتواند بر مواد اولیه ظرف تأثیر بگذارد، باید با جزئیات مشخص شود و انتخاب مواد باید با در نظر گرفتن این مشخصات انجام شود.

بارهای خارجی: علاوه بر بارگذاری داخلی، بارگذاری خارجی میتواند بر عملکرد مخزن تأثیر بگذارد. بنابراین، بارهای محلی به عنوان واکنشهای لولهکشی و وزن مرده قطعاتی که توسط مخزن پشتیبانی میشوند، و در مواردی که مخزن تحت فشار از خارج استفاده میشود، عوامل محیطی مانند باران، برف و باد باید شناسایی شوند.

شرایط گذرا: برخی از مخازن تحت فشار ممکن است در معرض بارهای چرخهای ناشی از فشار کار، دما، بارگذاری ارتعاشی ساختاری و صوتی قرار گیرند.

- الزامات عملکردی: الزامات عملکردی شامل پارامترهای هندسی است که برخی از آنها توسط تیم طراحی کارخانه راهور صنعت زاگرس تعریف شده است، در حالی که برخی دیگر به اختیار طراح مخزن تحت فشار واگذار شده است.

الزامات عملکردی به شرح زیر ذکر شده است:

- اندازه و شکل ظرف

- طراحی پشتیبانی

- محل و اندازه ضمیمه و نازلها

- الزامات مواد: انتخاب مواد ممکن است به عنوان چالش برانگیزترین و خطرناکترین مرحله طراحی مخازن تحت فشار تعریف شود. برخی از استانداردهای بین المللی مصالح قابل قبول با درجه حرارت قابل قبول و تنش طراحی را تعریف میکنند. تنش طراحی برای هر ماده ممکن با استفاده از برخی عوامل ایمنی به شرح زیر تنظیم می شود:

هنگامی که طرح توسط مشتری و یا بازرس شخص ثالث تأیید میشود، فرایند ساخت آغاز میشود.

برش ورق: مقدار زیادی ورق به عرض و طول مورد نیاز برای پوستههای مخزن بریده میشود. برای برش فولاد از مشعل برش تخصصی استفاده میشود. بسته به جنس مواد و کیفیت لبه مورد نیاز میتوان از مشعلهای مختلفی استفاده کرد. معمولاً در این زمان پخها روی لبهها همزمان با برش اندازهها زده میشوند

رول استوانهای شکل یا همان شل: ورقهای بریده شده را به استوانههایی با قطر مورد نیاز نورد میکنید. معمولاً ورق را به صورت سرد نورد میکنند، اما میتوان آن را گرم کرد تا از رولهای کوچکتر با ظرفیت کمتر استفاده شود.

درزهای بلند استوانهها (شل) تولید شده را جوش دهید: معمولاً با جوشکاری قوس غوطهور (زیر پودری) انجام میشود.

شلهای مخزن تحت فشار و جوش:

معمولاً با جوشکاری قوس غوطهور انجام میشود. این فقط در صورتی مورد نیاز است که بیش از یک پوسته برای برآوردن طول مخزن مورد نیاز باشد.

برش و فرم دهی به سر مخازن تحت فشار:

از مشعلهای برش مختلفی میتوان برای برش صفحه سر مخزن تحت فشار استفاده کرد. سپس سر مخازن تحت فشار با استفاده از تکنیکهای مختلف شکل میگیرد، معمولاً از دستگاه عدسی زنی یا پرس استفاده میشود.

سوراخهای برش برای نازلها:

برای نازلهای مورد نیاز مخزن باید سوراخهایی را در صفحه فولادی برش دهید. این معمولاً با مشعل برش دستی قوس پلاسما یا اکسی استیلن انجام میشود. آماده سازی لبهنهایی با سنگزنی دستی انجام میشود.

نازلها: نازلها و پدهای تقویت کننده معمولاً با استفاده از روش جوشکاری سیم دستی جوش داده میشوند.

پایهها و سازههای مورد نیاز سازهای:

این دستگاهها معمولاً با استفاده از روش جوشکاری سیم دستی جوش داده میشوند.

بررسی نهایی کیفیت: این مورد میتواند شامل آزمایش ذرات آب، پنوماتیک، رادیوگرافی، اولتراسونیک و یا مغناطیسی برای اطمینان از یکپارچگی طراحی، مواد و جوشکاری باشد.

بازرسیهای نهایی: این معمولاً شامل بازرسیهای داخلی، مشتری و شخص ثالث میشود.

روش ساخت مخازن تحت فشار

1 – برش ورق عدسی مطابق با نقشه مخزن

ابتدا با دستگاههای برشکاری ورق اعم برش ریلی دستی و یا برش اتوماتیک و یا برش سی ان سی ورق با ابعاد و اندازه گسترده خواسته شده در نقشههای عدسی برش کاری میشود و پس از تمیز کاری لبهها و زدن پخهای مناسب کار جهت جوش کاری و مونتاژ اولیه گسترده ورق که به صورت دایرهای شکل شود مونتاژ و جوش میشود و پس از این مرحله با دستگاه عدسی زنی به صورت عدسی در میآید که این عدسی ها سر و ته مخزن را تشکیل می دهد

روش ساخت شل مخازن

مرحله رل کردن ورقهای شل:

در مرحله ابتدایی ورق شل به اندازه قطر مناسب و طول شل بریده میشود.

پخها از داخل و بیرون مخزن داده میشود و یه فاصله محاسبه شده (گپ) بین ورق عدسی و ورق شل داده میشود ورق توسط برش گاز به صورت پخهای دوطرفه عدس و شل به صورت نیمه اتومات انجام میشود. برای مخازنی که مایع خورنده از آنها عبور میکند، ورق کلد از کشورهای خارجی نظیر آلمان و هند وارد و توسط ماشینهای تراش مقداری از لبه کلد برداشته میشود تا بتوانیم جنس یک تکه داشته باشیم در جهت تسهیل جوشکاری (پخ بیشتر داخل شل و از طرف ورق کلد شده میباشد.)

سپس شل به طرف دستگاه نورد هدایت شده و در آنجا عمل نوردکاری روی آن انجام میشود.

پس از انجام نورد و رل کاری، شل به صورت استوانه در آمده و آماده جوشکاری میباشد. قبل از جوشکاری محل مورد نظر قطعه را تا دمای 175 درجه سانتیگراد با توجه به مورد نظر پیشگرم میشود مجموعه شلها فیت شده و توسط خال جوش و ساپورتها نگهداری مشخصات جوشی که تعریف شده است و برای جوشکاری آماده میشود.

پس از جوشکاری طولی، شل باید دوباره رل شود. به دلیل استاندارد بودن عرض ورقها شلها را نمیتوانیم به صورت یک تکه ساخته، در چند کورس ساخته میشوند.

در این مرحله شلهای مورد نظر را باید به صورت محیطی به هم مونتاژ میشوند. در این عملیات باید این نکته بسیار مهم را مد نظر قرار دهیم و آن هم این است که جوشهای طولی به دلیل تمرکر تنش در راستای هم قرار نگیرند. به همین منظور فاصلهای باید بین جوشهای طولی در زمان عملیات جوش محیطی انجام شود که این اندازه از طریق استاندارد و روشهای تجربی بدست آمده که حداقل آن t 3 t ضخامت شل میباشد و مقدار زاویه و طول قوس بین دو جوش را بدست آورده و سپس عملیات مونتاژ را انجام میدهیم.

برای جلوگیری از ترک خوردن جوشها از داخل خط جوشهای مورد نظر را محکم کاری نموده و علت آن این است که در اثر جوشکاری تنشهایی به جوشها به دلیل عدم پیشگرم وارد شده و اگر مستقیما از داخل جوشکاری کنیم باعث ترک شده به همین علت از داخل 70 درجه سانتیگراد پیشگرم نموده و جوشها را محکم نموده و بعد از آن دمای پیشگرم را بالا برده تا 175 درجه سانتیگراد و توسط چند جوشکار به طور همزمان برای جلوگیری از اعوجاج، جوشکاری انجام میشود.

در مرحله بعدی از بیرون شل عملیات Back gouging انجام شده تا مقداری از پاس ریشه برداشته شود به دلیل نفوذ کامل محل Back gouging را سنگ زده و 100 درصد PT مینماییم. سپس پاس اول را با الکترودهای قطر کمتر و پاسهای بعدی را با الکترودهای قطر بالاتر جوشکاری مینماییم.

با توجه به جنس، شرایط کاری، دمای طراحی و غیره، نوع الکترود مورد استفاده متفاوت است. مثلا در دماهای پایین باید مقاومت به ضربه مخزن تامین شود

برای جلوگیری از بیضی شدن در اثر وزن شل عملیات اوال گیری انجام میشود. در دو یا سه قسمت شل با توجه به قطر به این صورت که روی زوایای اصلی 0،90،180،270،360 تیر آهنهایی از داخل شل به یک پلیت دایرهای کوچک در مرکز شل تراز شده و جوشکاری میکنیم.

ساخت عدسی مخزن تحت فشار

این عدسیها از گلبرگ و عرقچین تشکیل شده است. توسط دستگاه هیدرولیکی، عدسیها در قطر تعیین شده بریده شده و در محل، قرار داده شده و ماتریس دستگاه که کلگی قوسی شکل دارد با فشار تقریبا به صورت سرد بدون حرارت فشاری در مرکز عدسی وارد کند و در مرحله دوم از قطر داخلی به خارج فشار دیگری اعمال میشود.

References

- https://www.springer.com/gp/book/9780412054815

- https://www.azom.com/article.aspx?ArticleID=15034

- https://www.pressure-vessels.net

- https://www.wattco.com/2015/02/what-is-a-pressure-vessel/

- http://www.allweld.ca/blog/pressure-vessel-fabrication-a-brief-overview/

- https://www.asme.org/certification-accreditation

- https://nigen.com/asme-pressure-vessel-welding-code-rules/

- http://thermopedia.com/content/1058/

- https://www.grandviewresearch.com/industry-analysis/pressure-vessel-market

- https://www.cimtas.com/CompanyPresentation/downfiles/brochures/pvg.pdf

- https://www.marketsandmarkets.com/Market-Reports/pressure-vessel-market-116301805.html

- https://www.nproxx.com/different-types-of-pressure-vessel/

- https://yenaengineering.nl/pressure-vessels-everything-you-need-to-know/